制订主生产计划后,使用粗能力计划来校检主生产计划的可行性。

同样当制订了物料需求计划后,使用能力需求计划来检验物料需求计划的可行性。

能力需求计划,又叫能力计划、细能力计划,英文简称CRP。

能力需求计划的定义

具体地讲,CRP就是根据各个工作中心的物料需求计划和各物料的工艺路线,对各生产工序和各工作中心所需的各种资源进行精确计算,得出人力负荷、设备负荷等资源负荷情况。

然后根据工作中心各个时段的可用能力对各工作中心的能力与负荷进行平衡,以便实现企业的生产计划。

简单来讲,能力需求计划是在MRP运算完成后才开始参与运算,它的对象就是工作中心。

因为此时已经明确要生产的产品、时间、完整的工艺路线、BOM等信息,根据所需生产的物料,经过所有工作中心的产能负荷小时数,再同每个工作中心的可用能力和额定负荷进行比较,以此生成能力需求报表。

能力需求计划,是帮助企业在分析物料需求计划后产生出一个切实可行的能力执行计划的功能模块。

该模块帮助企业在生产能力的基础上,及早发现能力的瓶颈所在,提出切实可行的解决方案,从而为企业实现生产任务提供能力方面的保证。

其实,能力需求计划制订的过程就是一个平衡企业各工作中心所要承担的资源负荷和实际具有的可用能力的过程,即能力需求计划的编制过程。

工作中心定额能力的计算方法

在介绍能力需求计划的编制过程前先介绍下工作中心定额能力的计算方法,这部份归属于工作中心范筹中。工作中心定额能力:

工作中心的能力有两个影响因素分别是利用率和效率;

利用率是指由于停电、人员缺勤等原因造成的停工;

利用率=实际直接工作小时/计划工作小时*100%;

效率是指实际工时与标准工时之间的差异率;

效率=完成的标准定额小时数/实际直接工作时数*100%;

每天的工作中心定额能力=每班人数*开班次数*每天工作时数*利用率*效率。

能力需求计划的编制过程

输入信息包含已下达的派工单、MRP运算结果、工作中心(填制设备/人员、工作时长、利用率、效率等信息)、工作日历(即哪些天上班,哪些天休息)、工艺路线(每个工序的顺序、加工时间、准备时间)等资料。

编制工序计划

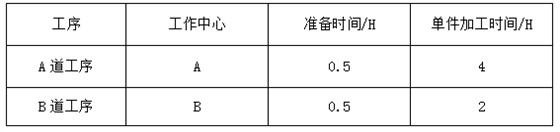

Part.1从订单、工艺路线、工作中心获取信息

从订单中获取订货物品、交货期还有数量,从工艺路线中获得每个工序加工顺序经过的工作中心、单件加工时间、准备时间。

Part.2

计算每道工序和每个工作中心的负荷?

负荷=生产数量*定额工时+标准准备时间。

Part.3

计算每道工序的开工时间和完工时间

目前采用倒推法,即使用交货期倒推最后一道工序的开工时间,减去加工时间、准备时间等(部份产品需要传递时间、排队时间,依实际情况设置),依次类推,计算得出每一道工序的开工时间和完工时间。

加工时间:加工的标准工时/(标准工时/天)

标准工时/天=每天计划工时*工作中心利用率*工作中心效率

加工的标准工时=单件加工时间*订货量

准备时间=准备的标准工时/(标准工时/天)

举例:客户订购10套A产品,交货期是10月20日,需要在工作中心A和工作中心B进行加工两道工序,其中两道工序属于串行工序,即完成A道工序后,方可生产B道工序,假设3个人工,一天工作8小时,工作中心利用率是90%,工作中心效率是90%。

每天的工作中心定额能力:8*3*0.9*0.9=19.44。

计算每道工序的负荷:

工作中心A在工序A上的负荷=10*4+0.5=40.5H。

工作中心B在工序B上的负荷=10*2+0.5=20.5H。

计算每道工序加工时间和准备时间:

A道工序:加工时间=40/19.44=2.06天;准备时间=0.5H。

B道工序:加工时间=20/19.44=1.03天,准备时间=0.5H。

每道工序的开工日期和结束日期:

编制工作中心负荷报告

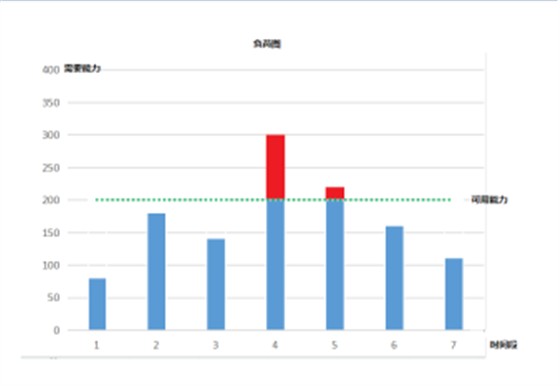

工作中心的负荷报告显示在一定的时间段内计划订单和下达订单的能力需求。每个工作中心的负荷等于加工时间+准备时间。

图中柱形图是已下达订单或者计划订单(可将两者分开),绿色部份是可用能力,红色部份是超出产能部份,蓝色未达到绿色线处是富余能力,根据上图可方便得出哪个时间段超能力/富余,从而进行调整。

根据结果反馈调整

根据能力报告结果,如果超负荷,便进行调整,调整的方法同粗能力中提到的两种,请参考《粗能力计划》一章。小结

能力需求计划主要是平衡供需,而要做好能力需求计划并不是生管一个部门的事情,销售、采购、生产等各部门都要同心协力参与。

防爆(中国)官方网站BTF系列

防爆(中国)官方网站BTF系列 玻璃钢高压风机

玻璃钢高压风机 (中国)官方网站

(中国)官方网站